摘要: 百年来,煤电以稳定、廉价、可控的优势,成为工业与城市化的“压舱石”。从早期粗放式燃烧,到经历规模化扩张、技术升级与环保改造三大阶段,每一次变革都为国家经济

百年来,煤电以稳定、廉价、可控的优势,成为工业与城市化的“压舱石”。从早期粗放式燃烧,到经历规模化扩张、技术升级与环保改造三大阶段,每一次变革都为国家经济注入澎湃动能。

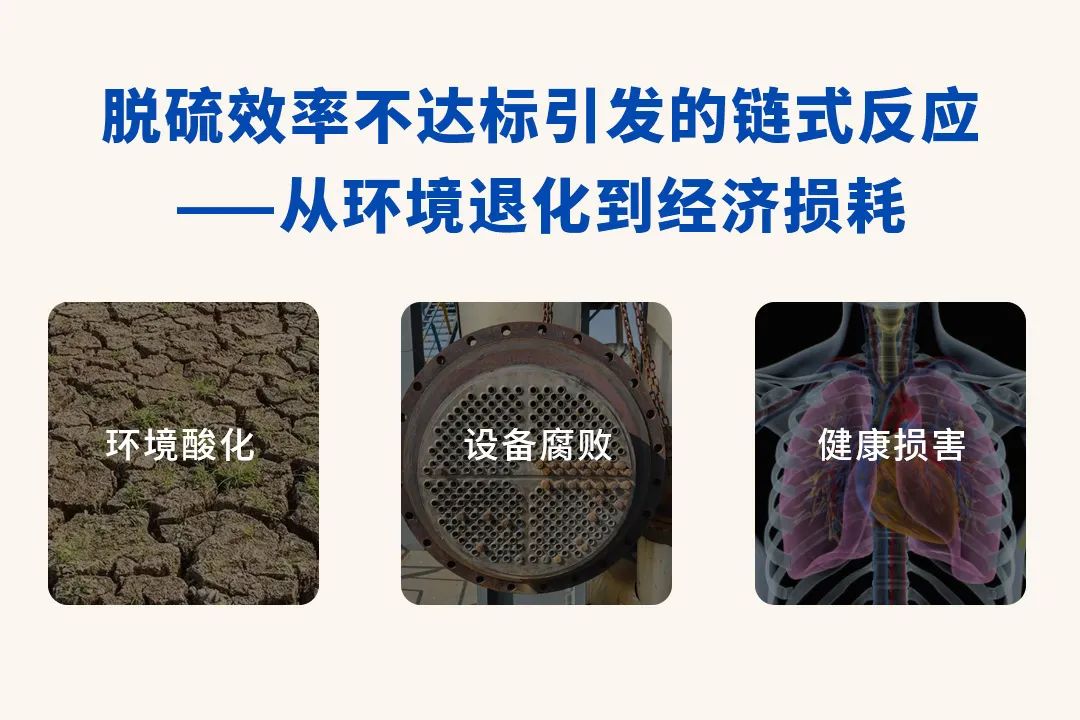

传统煤电在带来光明与动力的同时,其高污染、高排放的弊端也逐渐显现。每吨标准煤燃烧释放约18kg SO₂,未经处理的烟气导致酸雨pH值降至4.0以下,引发土壤酸化、建筑腐蚀及生态系统崩溃。

面对这些严峻挑战,发展高效、稳定、经济的脱硫技术已成为煤电行业可持续发展的必由之路。而这一切的基础,始于优质脱硫剂的制备。

SBM

主流脱硫工艺与技术路线

脱硫工艺的选择直接关系到污染物控制效果与生产运营成本。经过多年技术迭代与实践验证,目前主流脱硫工艺已形成相对成熟的技术体系,其中以湿法脱硫与干法脱硫为两大核心类别。

石灰石 - 石膏湿法烟气脱硫(FGD)

目前应用最为广泛的脱硫工艺之一。其原理是利用石灰石浆液作为吸收剂,在吸收塔内与烟气充分接触,烟气中的 SO₂与石灰石发生化学反应,生成亚硫酸钙,再经氧化形成石膏。

CFB循环流化床炉内炉外脱硫工艺

采用循环流化床燃烧技术,在炉内将石灰石粉喷入燃烧区域,石灰石受热分解产生的氧化钙与 SO₂反应进行初步脱硫。炉外再通过循环流化床反应器,利用细颗粒石灰石粉进一步深度脱硫。

两种工艺均以石灰石粉为核心脱硫剂,其共性需求源于石灰石粉的化学稳定性、低成本、高反应活性及副产物可利用性。

SBM

石灰石制备工艺

脱硫效率与石灰石粉的比表面积直接相关,而粒度分布是决定比表面积的关键参数:

湿法脱硫:要求石灰石粉细度为250目通过率90%以上。

循环流化床炉内炉外脱硫:要求脱硫剂石灰石粉细度为1mm-0.045mm(炉内脱硫用)和0-0.045mm(炉外脱硫用)。

高品质石灰石脱硫剂的制备是一项涉及物料特性、粉磨工艺和系统集成的复杂工程。上海世邦基于多年粉磨设备研发经验,针对脱硫剂石灰石粉生产的特殊需求,设计整套制备工艺解决方案。

MTW欧版磨粉机工艺流程

LM立式磨粉机工艺流程

SBM

助力全球电厂脱硫

上海世邦凭借先进技术装备和丰富项目经验,已为全国众多电厂提供石灰石脱硫剂制备整体解决方案,助力客户实现环保达标和经济效益双提升。

从煤电发展百年历程到新时期绿色转型,技术创新始终是推动行业进步的核心动力。上海世邦始终坚持"客户的成功,就是我们的成功"理念,不断优化产品性能,提升服务质量,为客户创造更大价值。

在生态文明建设的新征程中,上海世邦愿与广大电力企业携手合作,助力煤电行业迈向绿色、低碳、可持续发展的新征程,为守护蓝天白云、建设美丽中国添砖加瓦。

世邦30余年里积累了丰富的磨粉、破碎工艺设计、建设经验

上海世邦拥有120万平米生产基地能够更好满足全球客户的需求

世邦卓越的品质和服务,赢得了全球8000+客户的一致信赖